安泰科技高品質稀土永磁個性化定制智能工廠: 打造稀土永磁行業智能化生產新模式

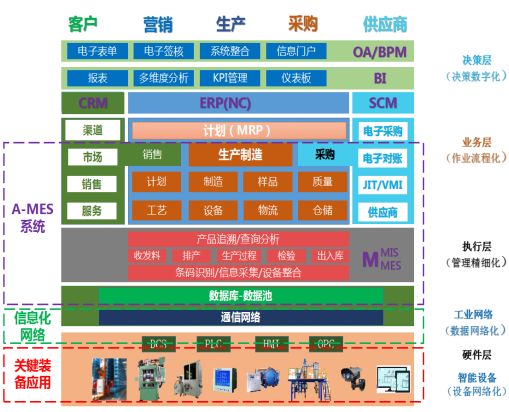

數字化轉型與綠色發展部近年來,公司堅持以智能制造為中心,通過實施1+3+N數字化轉型發展規劃,建設1個智慧決策中心、3 個主管理平臺、N個專業管理系統,推動先進制造技術與信息化管理系統深度融合,實現公司產業的數字化轉型、智能化升級。公司先后獲得 “北京市智能制造標桿工廠”、工信部 “智能制造示范工廠”和“智能制造優秀場景” 等稱號,并入選國資委 “國有企業數字化轉型優秀案例”和工信部第一批卓越級智能制造工廠名單。

稀土是國家重要的戰略資源,是我國的優勢產業。稀土永磁材料是稀土最重要的也是應用量最大的方向,占稀土用量40%以上的稀土永磁材料更是國家實施“雙碳”戰略,推進節能環保、綠色發展,促進現代軌道交通、現代電子信息產業發展的關鍵戰略性支撐材料。稀土永磁材料在整個稀土工業產業鏈中占據重要地位,其健康發展對于促進我國稀土工業的整體高質量發展具有重要的帶動作用。

目前國內稀土行業數智化水平整體不高,推進稀土永磁行業數智化轉型,將有利于提升我國稀土行業的持續競爭能力,有利于發揮鏈主作用,帶動整個稀土行業數智化轉型;有利于鞏固和擴大產業優勢,支撐國家戰略發展。

安泰科技打造的“高品質稀土永磁個性化定制智能工廠”,位于北京市順義區,是稀土行業內首個入選工信部卓越級智能工廠名單的工廠。在智能工廠建設過程中,公司始終堅持以智能制造場景建設為抓手,持續對標工信部《智能制造典型場景參考索引》,結合智能制造能力成熟度模型評估結果,以點帶面先后推進智能生產線、數字化車間建設,直至建成多場景協同下的智能工廠,實現了生產運營、工序車間、現場管理的全流程數字化。其中,關鍵工序數控化率提升30%,關鍵設備聯網率提升50%,全員勞動生產率提升60%,生產效率提升30%,資源綜合利用率提升10%,產品研制周期縮短20%,運營成本降低15%。

安泰科技高品質稀土永磁個性化定制智能工廠的成功,得益于公司堅持開展智能制造場景建設。

1、基于智能協同作業場景建設,打通了生產全流程數字化

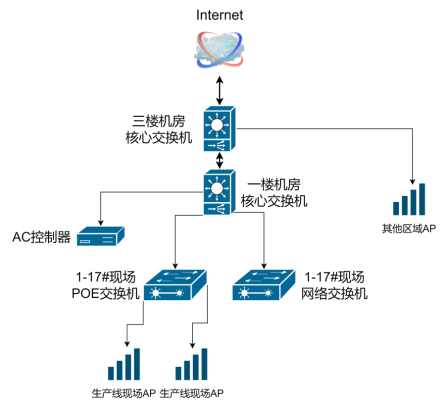

針對公司多品種小批量、個性化定制的生產制造模式,本場景建設過程中,以A-MES系統為基礎,通過建立統一的信息系統,使用大數據分析技術和數據處理技術,收集多元化市場和資源需求;建立的A-MES系統,采用模塊化功能集成技術,打造集銷售、采購、計劃、生產、質量、倉庫、設備、研發等功能于一身的MES系統,突破了傳統的單功能單系統的模式,以Odoo平臺為基礎,使用Python語言,開發B/S柔性架構系統,提高生產全過程全要素的數據鏈,加快數據信息的流轉。同時,利用工業網絡技術,搭建了高速工業網絡環境,保障設備穩定運行以及數據的安全性;公司引進先進的智能化設備,利用先進的制造技術,包括AI自動光學檢驗設備、工業機器人、AGV 物料車、智能配粉、智能立庫等智能制造裝備,以及定制化開發自動設備,在滿足客戶個性定制需求的基礎上,實現產品柔性化、低成本、高質量和高效率的生產。

2、基于物聯網場景建設,實現了工廠設備的互聯互通

公司利用工業物聯網技術,建立了車間級的高速獨立的工業網絡,完成了車間全網部署;利用先進的傳感器技術以及自動化改造技術,完成了車間設備的全面升級改造,達到了聯網目的;利用工業5G網絡技術,部署了車間級工業5G無線網絡,為AGV物流車提供穩定的網絡保障;利用先進的制造技術,配置工業機器人,使用機器視覺定位,對來料進行快速的碼板、碼盒、碼垛;引進并配置AGV物流車,并將其集成到車間數據采集系統,完成車間將碼垛完的物料智能轉運至真空熱處理爐中;建立了車間級生產運營管控平臺,搭載了數字孿生技術,以及先進的信息化技術,實時獲取MES系統中的生產任務,上傳下發至指定設備,并依據生產任務中的產品信息,將生產工藝下發至設備側,并實時監控設備運行狀態以及生產任務信息,減少人工操作,提高車間智能化水平的同時,實現人機協同作業,加快生產效率,提高產品質量,降低生產成本。

3、基于 AI 視覺場景建設,實現了質量精準高效檢測

在AI浪潮下,工廠升級并引入了具備AI功能的視覺檢驗智能化檢測裝備。該裝備,在原有的機器學習基礎上,升級為深度學習,搭載高分辨率的工業攝像頭,通過視覺識別技術,實現了產品的尺寸、外觀全方位快速檢測。在檢測的過程中,通過自適應和自主學習的功能特性,不斷優化模型和參數,實現自主學習、自主優化,最終實現了檢測準確度的提高,檢測效率的提高,同時還保障了產品的質量。

4、基于智能倉儲場景建設,實現車間物流的快速流轉

公司在現有工藝的基礎上,通過優化工藝流程以及物料流轉路徑,定制開發智能密封轉運車、自動配粉系統等先進設備,打破了原有生產工序的壁壘;同時,定制開發了WMS/WCS系統,利用數字孿生技術開發了數字孿生平臺,集成公司的MES系統,實現了生產過程的全方位管控,提高了生產效率,縮短了交付周期,降低了人工成本。

(摘自北京市經信局官方公眾號)